施工の流れ

Process

制御盤ができるまで

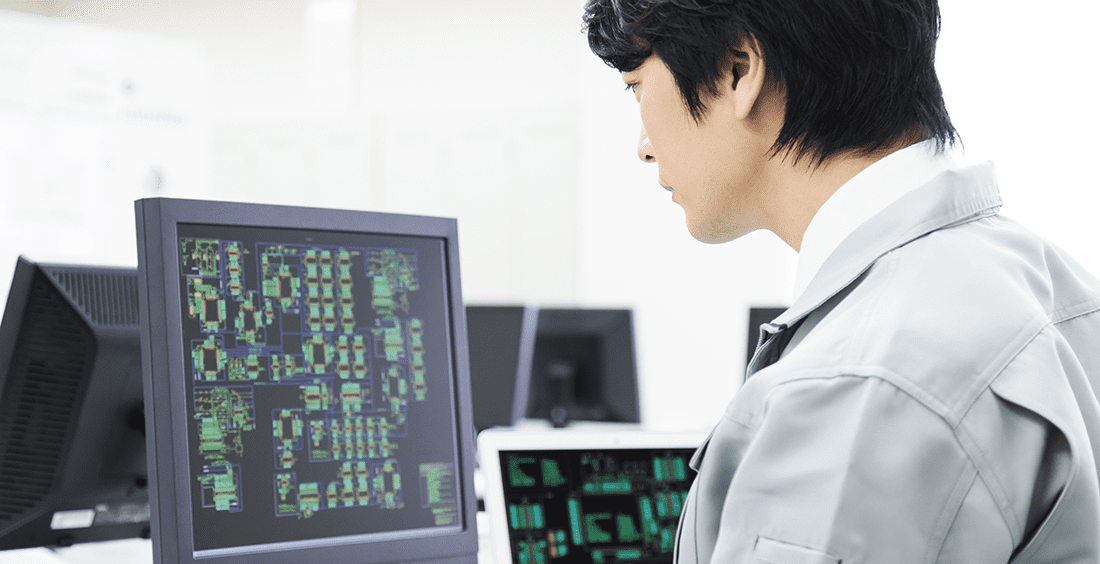

01

設計

- 盤の製作仕様書と製造図面を作成する

「業務形態の変更に伴って、システムを変えたい」、「生産時間を短縮したい」など、お気軽にお悩みをお聞かせください。

お客様の仕様書・ご要望をもとに、システム仕様書、制御方法、制御フロー、回路図といった制作仕様書を作成。

立案設計に基づき、詳細な製造図面を作成します。

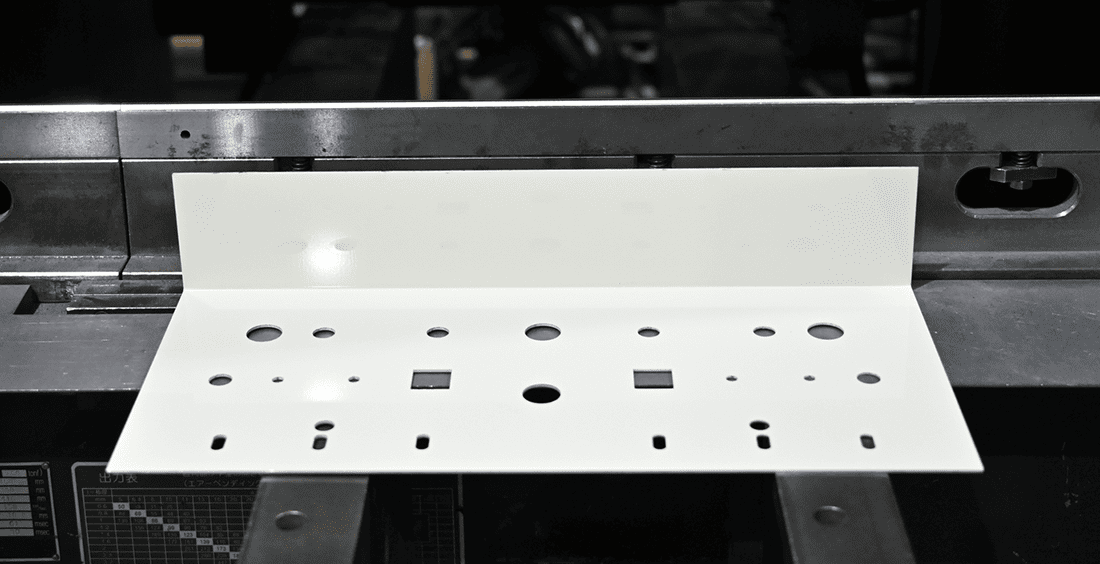

02

板金施工

- 仕様書のデータを元に盤の筺体を製作する

設計図、仕様書のデータから、制御盤の外装部分を製作していきます。

板金を型抜きし、型抜きされた部材を曲げて溶接。

塗装やメッキといった表面処理を施し、配線部材を取り付ける前のフレームの状態まで組立てます。

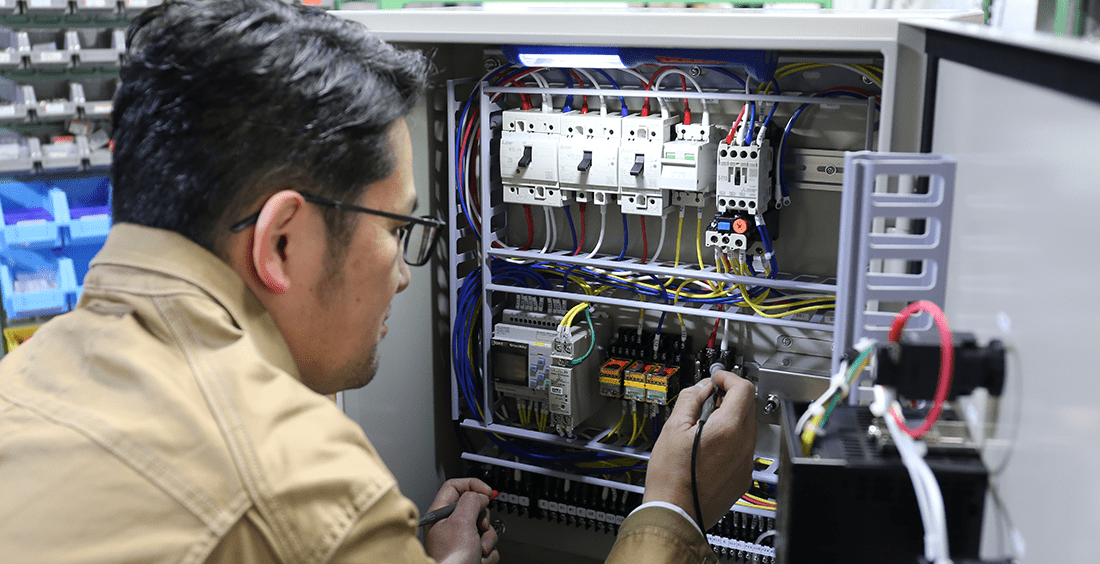

03

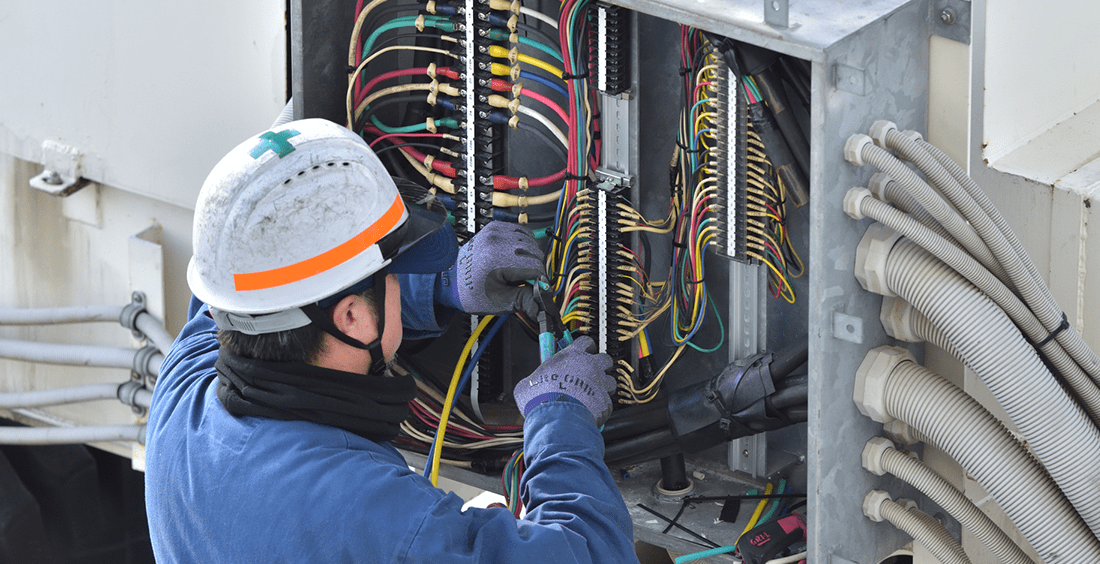

部材の取り付け・配線

- 部品を取り付けて圧着加工済みの電線を配線

板金が完成したら、制御盤内の施工に移っていきます。まずは筺体に部材やダクト、レールなどを取り付け、配線前の段取りを実施。

その後、電線を加工・配線していきます。

最後に取り付けられず残っている部品が無いか、端末処理に不備はないかなどチェックを行い、問題が無ければ制御盤の完成となります。

04

試験・出荷

- 仕様通りに組み上がっているか試験・出荷

出来上がった制御盤が設計図や仕様書の通りに組み上がっているか、正常に動作するかを、実際に通電してテストします。

試験は必要な各項目を行い、出荷はシートで養生しご指定の場所・時間に納品します。

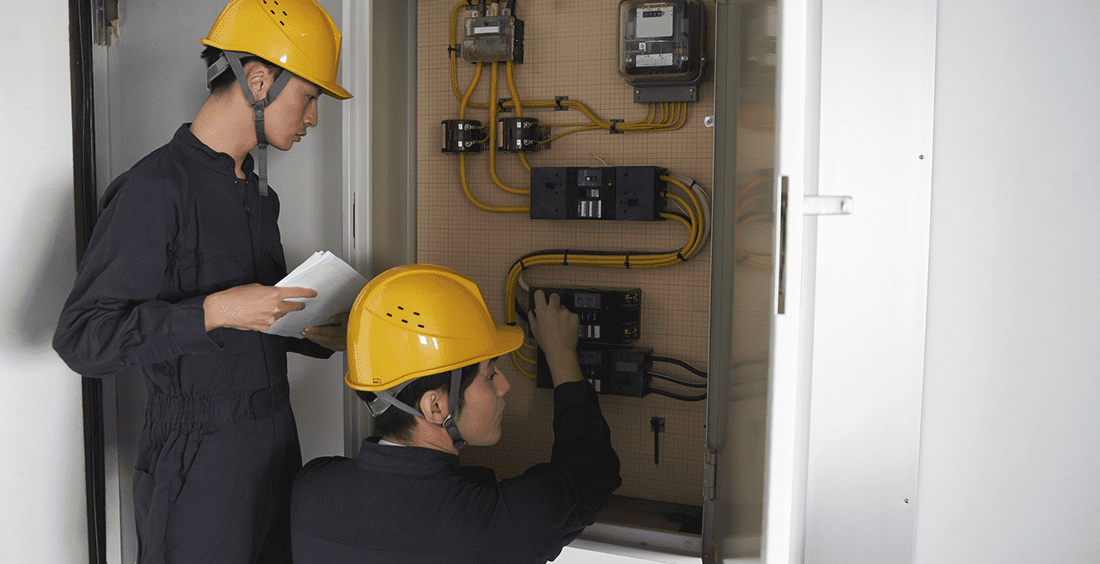

05

工事・現地調整

- 建設現場やプラント工場で総合試運転を行う

設計製作された盤を、クレーン等を使用し、現場に搬入据付します。

現地にてケーブル配線、端末処理、結線作業を行い自社設計立会の基に動作確認・総合試運転を行います。

06

メンテナンス

- メンテナンスや納入後の仕様変更に対応

配電盤・制御盤・分電盤などの改造を現地へ出向いて行います。現地調査から盤内機器の容量変更・動作変更や機器更新などを行い、最終的には現地試験までを行います。

Technology

技術紹介

設計・PLCソフト

●各種シーケンス設計

●各種タッチパネル設計

●各種ネットワーク設計

●各種関連機器の設計

(パソコン・サーボモータ・インバータ・ロボット)

●海外製品との通信に適した制御盤の設計

など、さまざまなご要望にお応えします。

制御盤製作

塗装設備・粉砕設備・環境設備・搬送設備・水処理設備・乾燥炉設備などの自動制御盤。

振動解析による、その設備の、予兆解析と品質管理盤、サーボを使っての自動研磨機・加工機制御盤もお任せください。

パソコン・タッチパネル及びテレビモニタを使用した生産管理盤、IHヒーター加熱装置盤・真空検査盤・エアー盤・画像認識検査盤、カメラを使っての監視盤製作もご対応可能です。

改造・置換え・修理・メンテナンス

制御盤・シーケンサプログラム・配線工事の改造から、古くなった制御機器・シーケンサ・タッチパネルを、最新の機器に置き換えまで、工場内電気設備の故障修理、電気設備の定期メンテナンスならお任せください。